产品中心

产品分类

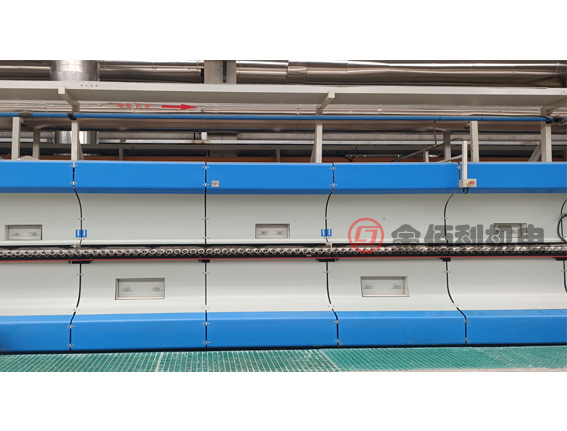

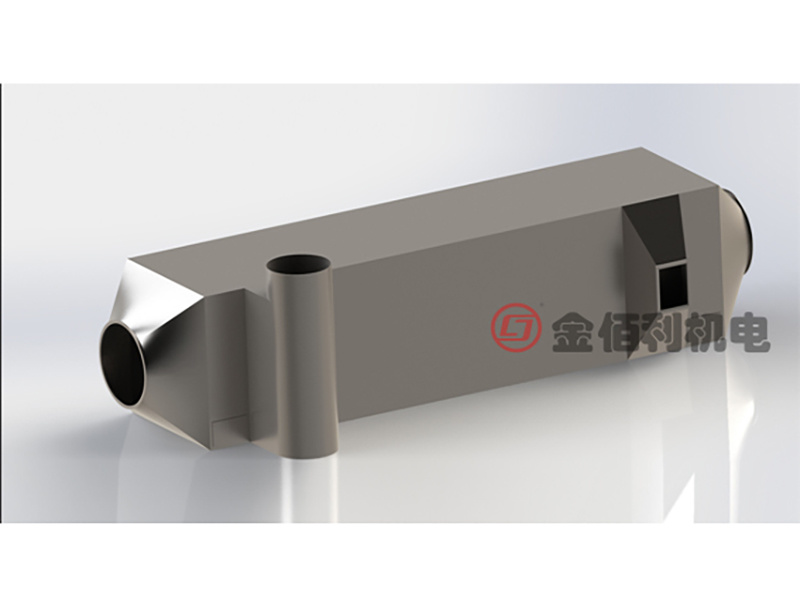

快冷带,配备支管小孔直接冷却系统,在轮道平面上、下吹室内空气并在窑内形成空气回路来冷却,

由于是高压小流量冷却形式,所以冷却后的热空气温度比较高,可回收做余热利用。

了解详情

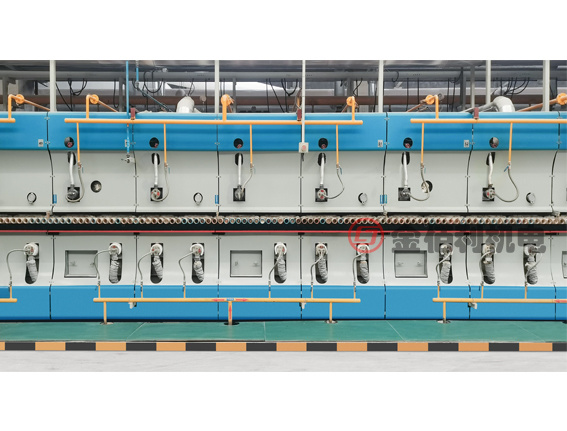

针对窑炉在生产大产量、大规格产品时遇到的实际问题,我们在窑炉内部布置多道纵向抽热支管,

根据降温曲线要求,将缓冷段低温热风抽送至间冷段,利用阶级加热技术,使多余热能得到有效利用,

节能降耗;且冷热风可调,能有效解决缓冷带断面温差问题。

了解详情

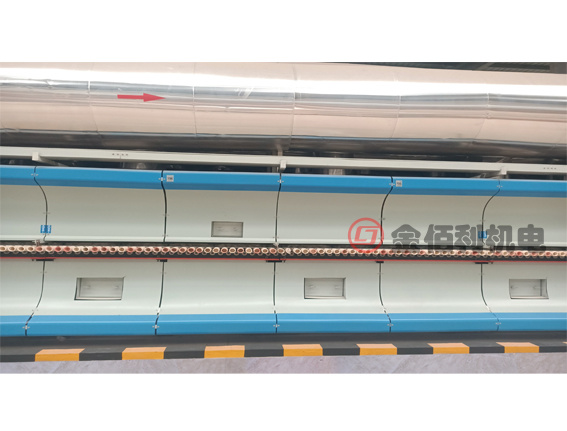

将发生物理转化和化学反应,最终实现莫来石晶相的凝结,有机质彼此粘结在一起,形成一个整体,至此烧成阶段完成。

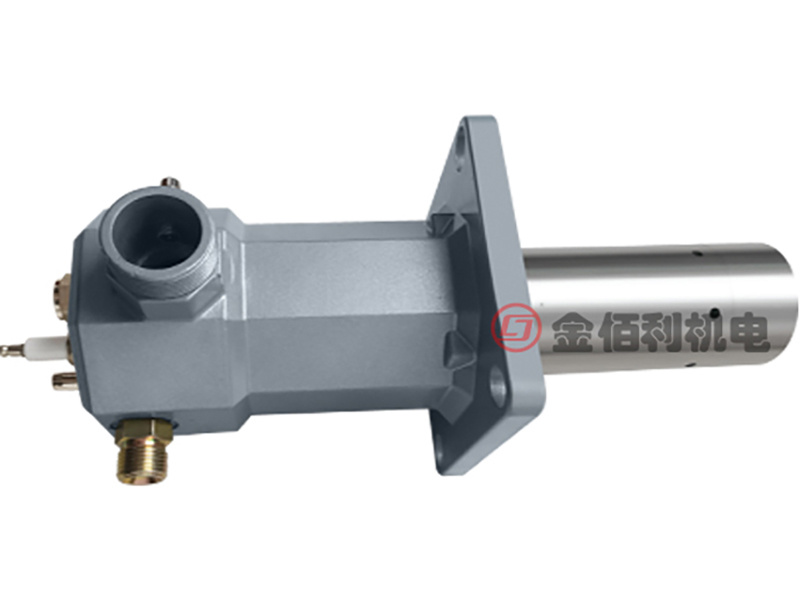

根据不同产品的烧成工艺要求以及热动力工程对烧成通道进行精确设计,并对燃料与助燃风提前加热的方式,使窑炉更加准确、高效、节能。

了解详情

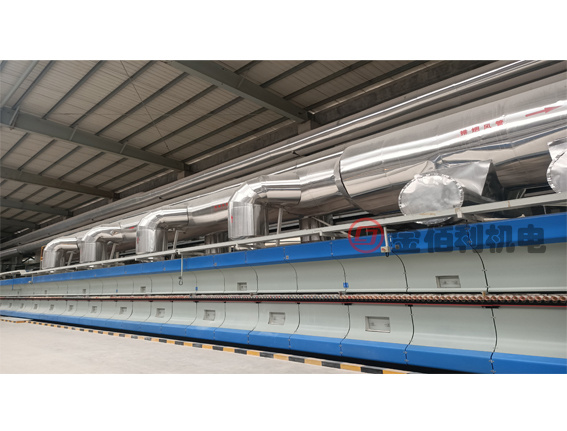

在氧化带(升温区),将发生物理转化和化学反应,赋予成品一定的特性。

金佰利窑炉通过烧嘴加密(常规8 支/ 组,加密为12 支/ 组) 将产品快速氧化,

其最佳烧成曲线可通过调节空气阀、燃气阀实现。

了解详情

在这一阶段将排尽坯体内的结晶水,并且部分有机物开始燃烧;本阶段产生大量的气体,同时随着残余

水分的排除,气孔率增加,烟雾气中的CO分解时将析出碳素,为产品进入氧化带做准备。

了解详情